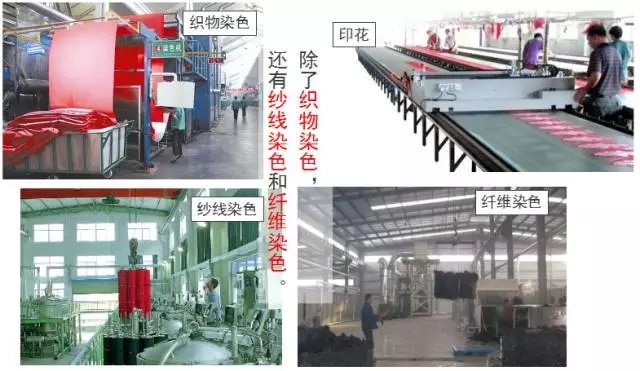

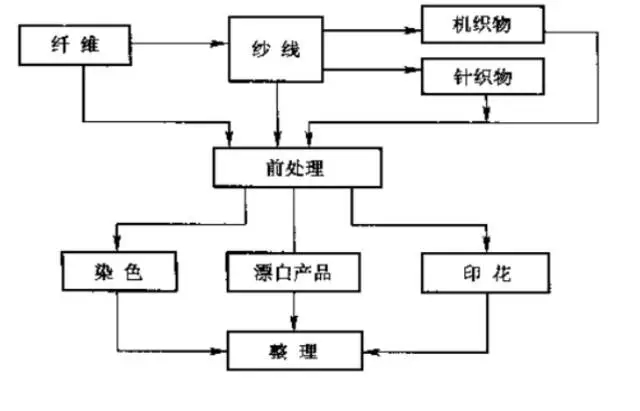

染整包括预处理、染色、印花和整理。印花是局部的染色,它的原理和染色的基本原理是一样的,染料也是一样的。

如何区分印花、染色和色织

1、染 色

染色是指染料从染液中上染到纤维上,并在纤维上形成均匀、坚牢、鲜艳色泽的过程。各种纤维的化学组成各异,适用的染料也不相同。常用的染色方法有高温法、载体法以及热溶法。

区 分

如果面料上有两种颜色不同、原料不同的纤维,那很有可能是染色的。

如果一块面料中有多种纤维存在,这些纤维上色所需的染料、温度是不同,可通过一次性染色完成。

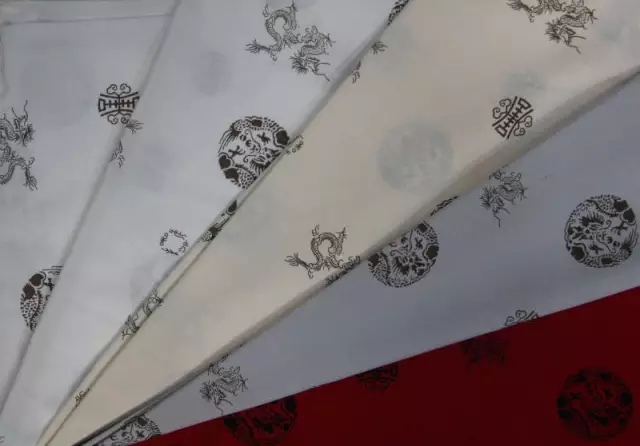

2、印 花

使染料或涂料在织物上形成图案的过程为印花。分为平网印花、圆网印花、转移印花、数码印花等。印花是局部染色,要求有一定的色牢度。所用染料与染色基本相同,主要采用直接印花工艺,还可采用涂料印花,涂料印花工艺简单,但印制大面积花纹手感较硬。

区 分

通常情况下,印花是一面染色的,另一面是渗透过去的,正反两面会有一定的区别。

3、色 织

色织是将纱线或长丝经染色后进行织布的工艺方法,有全色织和半色织之分。

区 分

如果一块面料成分是纯的,如纯羊毛、纯棉、全涤的面料,一般看到有颜色或者格子都是色织的。

涤 纶

涤纶是一个比较特殊的原料,因为有很多改性涤纶。

例如阳离子涤纶(阳离子染料可染性涤纶),低温可染性涤纶。

同样是涤纶,如果一块布有阳离子涤纶和普通涤纶,那么他就可以染成两种颜色;如果一块面料含有低温涤纶和普通涤纶,那么在低温的情况下可以染成两种颜色。

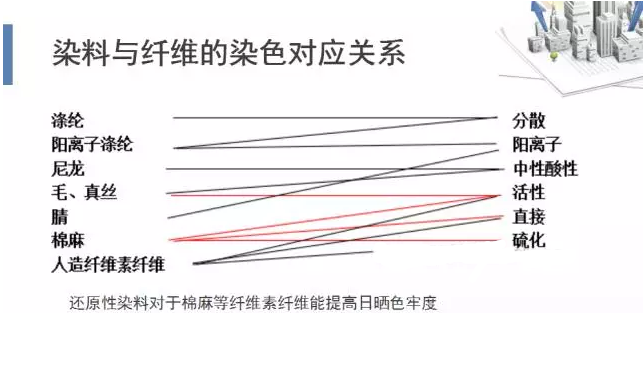

●染料与纤维的染色对应关系

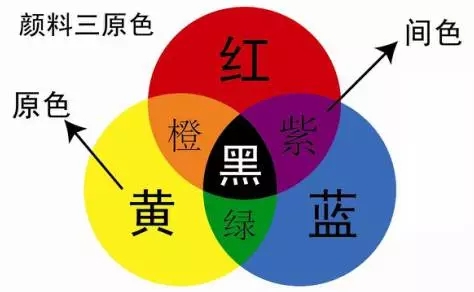

●拼色

拼色:为了获得特定的色调,将两种或两种以上的染料进行拼染。染厂的染料一般有黑、白、红、黄、蓝

如何确定一块面料上的颜色?

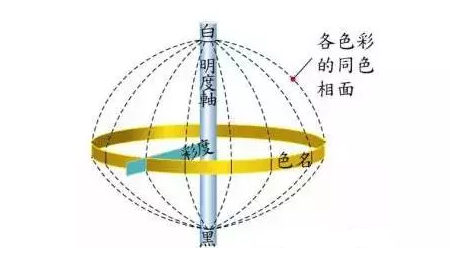

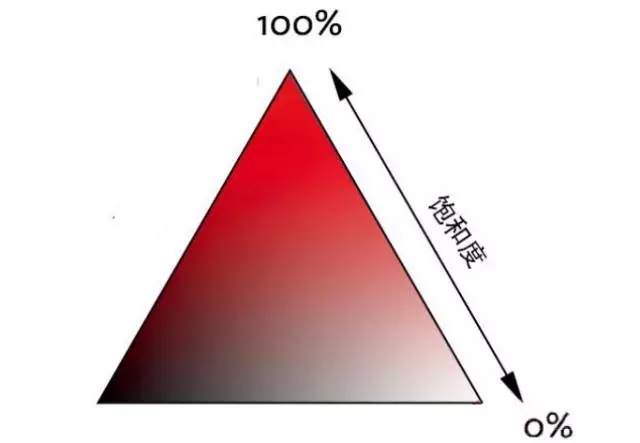

任何一块面料,布面上的颜色有三个部分组成:色相、饱和度和明度。

色相:也叫色泽,是颜色的基本特征,反映颜色的基本面貌。

饱和度:也叫纯度,指颜色的纯洁程度。

明度:色彩的明暗程度。

如果不同的纤维、不同的组织结构染同一个颜色,会展现出完全不同的效果。例如一块棉府绸和一块涤纶色丁打出来的样,在色相、饱和度、明度相同的情况下,色丁看上去会更有光泽、颜色更饱和一点。原因是棉布的漫反射比较多。

●染色的过程

●影响染色的因素

1、时间:染色时间和保温时间

染色时间的确定与染料在纤维上的扩散、结合有关,染色必须有足够的时间,让染料充分上染、扩散、固着,达到上染平衡,得到应有的色泽。时间过短,往往染料未完全上染,得不到应有色泽,色不符样必须修色重染,因而会浪费染料。万一有染花现象,也没有足够的时间来让纤维上的染料“移染”,来达到染色均匀的目的。当然染色时间的确定要适当,时间过长,有时反而会使织物因随温度及化学药品作用时间的过长而发生变化。

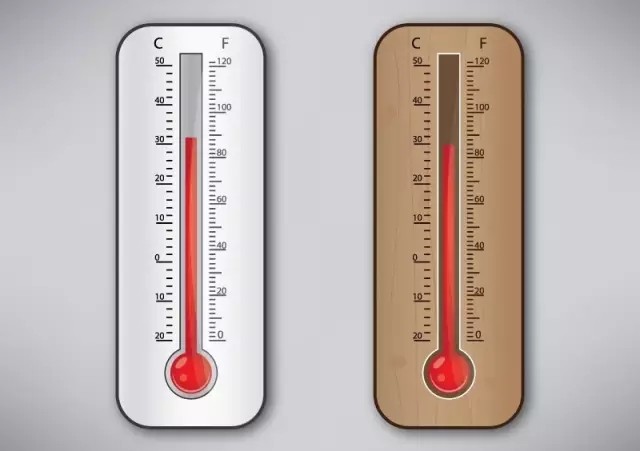

2、温度:温度的高低,关系到纤维的膨化程度,关系到染料的性能(溶解性、分散性、上染速率、上染率、色光等),关系到助剂性能的发挥。每一种纤维制品,每一种染料都有自己最适宜的染色温度,温度或升温速率控制不当,都会严重影响到染制品的色光及匀染性。如弱酸黑BR染羊毛,最高上染温度为80-95℃,而酸性藏青GGR最高上染温度为95-1OO℃。又如阳离子染料染腈纶,升温速率必须严格控制,升温太快,极易造成染花。

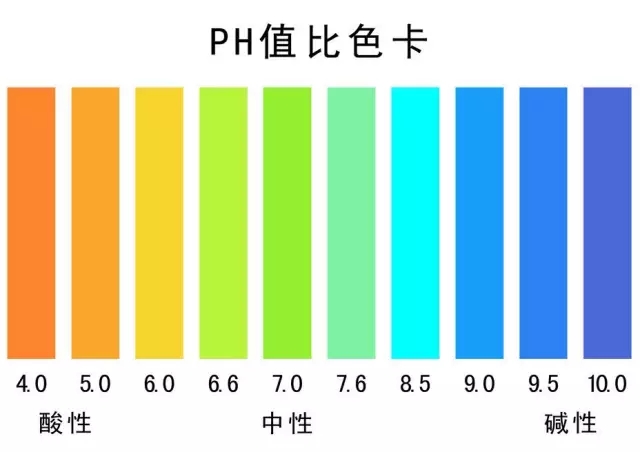

3、pH值:pH值也是影响染色色泽与匀染性的重要因素。如一般的分散染料染涤纶,适合在酸性条件下进行,若将这些染料的pH值定在碱性,部分染料的色泽就会发生变化,多数分散染料会降低上染率。如用酸性藏青GGR染色,pH值不宜大于3,否则色光就会明显带红光。同一种染料染同一种纤维,当pH值发生变化时,色光就会发生变化,而且会影响到匀染性。如羊毛用酸性染料染色,pH值越低,羊毛带正电荷越多,使负电性的染料上染速度加快,染花的可能性就会增加。pH值还会影响到染料的反应性和水解性能,如活性染料的水解性与反应性都与pH值有关,pH值还影响到纤维的性质以及助剂的性能,最终影响到染色色泽和匀染性。

4、浴比:染浴中的布重:水重

5、浓度:水中染料的含量,单位为g/L。

浓度越高,化学反应更剧烈、更快,表现更明显。

6、车间的温度和湿度

7、张力

8、助剂与水

●对色

对色就是用客户来样进行比对,比较色相,明度,深浅三个指标。一般按级分,1~5级,5级色差最小。

纺织面料在生产过程中要经过多道工序,在此过程中,由于原料、生产工艺、操作等各种原因造成的误差,往往不同批次,甚至同一批次的面料在?色上会有差异。面料颜色差异的大小,如果对色光源的不同,对色环境,对色时间的不同,对色差的评价也不同。因此为了准确评估颜色的差异,保证对色结果的一致性,在视觉评定颜色时,必须在标准对色灯箱中选用客商指定的光源对色,以避免因光源不标准或光源不同而造成视觉上的差异。

常用的标准光源有:

D65—国际标准人造日光灯,大部分客户均用它对色

TL84—三基色荧光灯,欧洲、日本商店光源,欧洲及日本客户通常使用

CWF—冷白光,美国商店货办公用光源,美国客户常使用此光源

UV—紫外光,用于检测面料上的增白剂或荧光性染料

A—夕阳光源,系参考光源

●色牢度

染色品在染色后使用或加工过程中,在各种外界因素的作用下,能够保持其原来色泽的能力。 一般牢度分为5级,级数越高牢度越好。

最常见色牢度及检测标准

AATCC:美国纺织化学师与印染师协会(简称AATCC)是辨别与分析纺织品的色牢度,物理性能和生物性能的非官方机构。

ASTM:美国材料与试验协会(American Society for Testing and Materials,ASTM)前身是国际材料试验协会(International Association for Testing Materials,IATM)。

ISO:国际标准化组织(International Organization for Standardization,ISO)简称ISO,是一个全球性的非政府组织,是国际标准化领域中一个十分重要的组织。

JIS:日本工业标准(JIS,Japanese Industrial、Standards )是日本国家级标准中最重要、最权威的标准。由日本工业标准调查会(JISO)制定。

最常用的牢度测试:水洗色牢度、摩擦色牢度、水渍色牢度、汗渍色牢度、日晒色牢度。

其他物理指标及染整工艺的影响:缩率(烫缩率和水洗缩率)、起毛期球、强力、缝线滑移、布面pH值(安全标准)

●印花

1、圆网印花和平网印花

圆网印花是利用刮刀或者磁棒使圆网内的色浆在压力的驱使下印制到织物上去的一种印花方式。

圆网印花主要优点就是速度快;缺点是花回只能在网的圆周以内。

平网印花产量较低,但其制版方便,花回长度大,套色多,能印制精细的花纹,且不传色,印浆量多,并附有立体感。

2、涂料印花

由于涂料是非水溶性着色物质,对纤维无亲和力,其着色须靠能成膜的高分子化合物(粘着剂)的包覆和对纤维的粘着作用来实现。

涂料料印花可用于任何纤维纺织品的加工,在混纺、交织物的印花上更具有优越性,且工艺简单、色谱较广,花形轮廓清晰,但手感不佳,摩擦牢度不高。

3、烂花

烂花印花是指在花纹图案处印上能破坏纤维组织的化学物质。因此化学药品与织物的接触处会产生破洞。烂花印花布上的洞的边缘总是受过早的磨损,因此这种织物耐穿性很差。

4、拔染

选用不耐拔染剂的染料染底色,烘干后,用含有拔染剂或同时含有耐拔染剂的花色染料印浆印花,后处理时,印花处地色染料被破坏而消色,形成色地上的白色花纹(称为拔白印花)或因花色染料上染形成的彩色花纹(称为色拔印花)。又称拔白或色拔。

拔印织物的生产成本很高,还必须十分小心和准确地控制使用所需的还原剂。

5、数码印花

数码喷墨印花利用打印机原理,将染料直接喷涂到织物表面,经固色处理后完成印制过程。一般染料都采取直接喷印的方式,分散染料也可以喷印与热转移相结合,先喷墨打印转移纸,再通过热转移的方式完成印花,可以提高生产效率,省去焙烘和洗水工序。

6、转移印花

转移印花多用于涤纶织物。它是通过高温(200℃左右)使染料受热升华为气相凝聚在涤纶表面,然后向纤维大分子中无定型区渗透,经冷却后固着在纤维内部的印花方法。

转移印花法能够精确再现图案,便于机械化生产,且工艺简单,尤其是印花后处理工艺比传统印染简单而印花手感与印染相同。

7、胶印

8、蜡染、扎染

蜡染是我国古老的少数民族民间传统纺织印染手工艺。蜡染是用蜡刀蘸熔蜡绘花于布后以蓝靛浸染,既染去蜡,布面就呈现出蓝底白花或白底蓝花的多种图案,同时,在浸染中,作为防染剂的蜡自然龟裂,使布面呈现特殊的“冰纹”,尤具魅力。

扎染是指在织物上运用扎结成绺(或缝纫)浸染技艺印染成花纹的工艺由于扎紧处染料无法渗透,所以拆线后便形成了各式图案。通常也指印染成的印染工艺品古称称扎缬、绞缬、夹缬和染缬。

数码喷墨印花技术的工作原理是对墨水施加外力, 使其通过喷嘴喷射到织物上形成一个色点。

数码喷射印花是数字化图像的喷射技术, 由数字技术控制喷嘴的喷与不喷, 喷何种颜色的墨水以及在X Y方向上的移动, 保证在织物表面上形成所要求的图像和颜色。

数码印花一个重要的技术指标为分辨率( 简称dpi) , 即指每英寸内的点数。在喷墨印花时, 不同的基布对分辨率的要求也不同。

一般情况下dpi 为180~ 360 时, 图像已清晰。对很精细的图像dpi 达到360~720 即可。

分辨率提高后对喷嘴的喷射频率、定向精度的要求更高。染者无疆的数码印花专区也总结过一些关于数码印花分辨率的讨论。

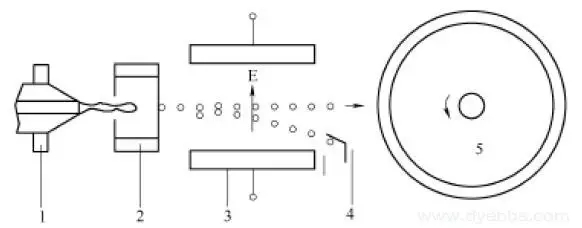

喷射印花的原理:

1. 连续喷射式CIJ ( continuous Ink Jet)

连续喷射式原理是通过对印墨施以高频震荡压力, 使印墨从喷嘴中喷出形成均匀连续的微滴流。在喷嘴处设有一个与图形光电转换信号同步变化的电场。

喷出的液滴在充电电场中有选择地带电, 当液滴流继续通过偏转电场时, 带电的液滴在电场的作用下偏转, 不带电的液滴继续保持直线飞行状态。

直线飞行的液滴不能到达待印基质而被集液器回收。带电的液滴喷射到待印基质上。

2. 按需要喷射式DOD(dro on Demand)

按需喷射式喷印系统的工作原理是当需要印花时, 系统对喷嘴内的色墨施加高频机械力、电磁式热冲击, 使之形成微小的液滴从喷嘴喷出,由计算机控制喷射到设定的花纹处。

按需喷射式应用最广的是热喷墨技术, 它是依靠热脉动产生墨滴, 由计算机控制一根加热电阻丝到规定温度, 致使印墨汽化(雾)以后从喷嘴喷出。

另一种DOD 技术是压电式喷射系统, 即由计算机控制在压电材料上强加一个电位, 使压电材料在电场方向产生压缩, 在垂直方向产生膨胀, 从而使印墨喷出。

喷墨印花原理图

1 —喷嘴2— 调制器3 —高压偏转板4— 流入贮槽5— 滚筒

喷墨印花不仅要求高精度的喷嘴技术, 高精密的控制技术, 同时,要求具有高纯度、高浓度、高牢度、高稳定性的墨水与之匹配, 才有使用价值。

高档的活性印花面料本身手感较涂料印花柔软细腻,但,市场对高档活性印花手感要求越来越高,我们的印花的产品如何在众多竞争对手中脱颖而出?这就需要我们对印花工艺的改进或助剂的提升。

我们来听听印花企业的痛点:

痛点1:

浙江某印花企业厂长的困惑:我们的活性印花面料后整理硅油用量达到100g/l,手感还是达不到客户的要求,其中也试了国内各大品牌的硅油柔软剂,当硅油柔软用量已经达到饱和值时,用量再加大效果适得其反,反而会影响色光、牢度等问题。

痛点2:

广东某知名针织印花厂的痛点:活性满地印花,特别是黑色面料,印出来手感发硬,用再好再多的硅油也提升不大,做不出超柔舒适的风格,导致高端品牌客户流失。

总结:当印花传统工艺做法面料手感达到极限值时,手感已经无法提升,我们针对这个问题提出了相对性的解决方案。

广州市赛尼科高新材料公司推出相对“创新”的印花手感解决方案,研发出一款具有两性离子的手感添加剂,直接添加在印花浆中,改善印花底布的面料手感,最大提升50%以上,不影响色牢度与色光。从而整体提升了印花品的手感舒适度,具有绝对的柔软爽滑度与悬垂感。

(优势一:如再经过后整理定型上硅油柔软,即能突破原来手感极限,手感直接得到提升3-5成。

优势二:如对手感需求一般,可免后整理定型上硅油柔软剂,缩短工艺流程)

扫码关注赛尼科 获取更多印染纺织资讯

赛尼科:致力于纺织品手感风格开发,提供各项牢度解决方案,功能性产品工艺设计与提升,积极推动高浓缩助剂的实际应用。免费提供功能性纺织品整理难题技术方案,24小时咨询热线:18148619344(微信同号)。主要硅油系列有:冰感硅油、软滑硅油、挺滑硅油、亲水硅油、肤感硅油、丝光平滑硅油、奥代尔硅油、莫代尔硅油、增深硅油、嵌段硅油、三元共聚硅油刺毛硅油、锦棉罗马滑弹硅油、 连体裤面料专用硅油、低聚物去除匀染剂、印花手感提升剂