1.1 涤纶高温高压染色经常会遇到低聚物的问题,在筒子纱染色时被同行们称之为“白粉”。虽然所有的化学纤维都存在低聚物,但是只有涤纶纤维的低聚物,对纺织印染加工有着较大的影响。所以,讨论涤纶染色的低聚物问题,具有重要的意义。

1.2 早在1960年代初,H.Zahn先生就已经指出了涤纶低聚物对纺织印染加工的危害。此后,国外一些生产纺织印染助剂的公司曾针对性地推出了相应的助剂, 但经珠江三角洲深圳、顺德、东莞的一些染厂在使用后,普遍认为:作用不大。尤其是对于涤纶染色时,低聚物最难以去除的筒子纱染色(主要是染宝蓝色、黑色等深色),和汽流纺生产的筒子纱作用不大。

2.1 事实上,涤纶纤维在化纤生产的合成喷丝时,低聚物已经作为副产品产生了。其化学结构呈线状和环状,在经过很高的染色温度作用下,低聚物就会分离出来。

2.2随着人们生活对化学纤维需求量的不断扩大,国内大小化纤厂的数量也比改革开放前,明显增加了很多。再加上现实市场价格、成本的竟争白热化,使得化纤产品的质量也参差不齐。另外,国内涤纶染色所需的分散染料经过几次类似现在的“彩电大战”,价位大都已低至十几、二十几元,迫使染料厂在分散染料中所用的分散添加剂,也无奈随之调换品种。而且,采用滤饼中间体来加工染料的小染料厂,也如雨后春笋般地冒出来了很多。这样一来,更使得涤纶染色低聚物的问题越发突出。

2.3在涤纶的染色过程中,低聚物的产生是不可避免的。倘若我们的染厂把希望寄托在涤纶纤维生产厂,提供无低聚物的涤纶纤维上面,或依想单靠某种染料来彻底解决这个问题,那看来只能是一个梦想。即便是现在尚未普及和完善的涤纶碱性染料染色,也不可能做得更好,且又成本偏高而色谱不太齐全。

3.1减少低聚物

3.1.1我们主要是讨论减少染色时,低聚物的分离和最大程度地将其溶解。因为,低聚物从涤纶纤维中分离出来,一般是指染色过程。

3.1.2我们知道分散染料按染色条件,可分为三类:E型、SE型和S型(国外也称H型)。其所要求的染色温度也有所不同:E型为低温型,S型为高温型。一般的情况下,当温度上升到125℃后至130℃,在同样的30分钟保温时间内所得到的色泽深度,基本上都差不多,S型的染料会稍有不同。针对不同的染料,采用较低的染色温度染色,能减少低聚物的分离。 一般染黑色的筒子纱,低聚物的问题最为突出。而国内最常用的分散黑是:EX-SF 300%。 其使用125℃与130℃染色,所得的色泽几乎无差异。染色保温时间应控制在30分钟内为好,不易过长。

3.1.3涤纶染色过程中,染色温度的增加,染色时间的延伸,低聚物也会不断地从纤维中分离出来。采用适当的助剂,使得分理出来的低聚物能从纱线的缝隙中脱离,并能帮助其顺利的溶解到染浴中去。筒子纱虽经松式络筒机工序后,其的紧度仍要比绞纱和坯布染色时为大,这就更要引起注意。

3.1.4不同的高温高压染色设备,其能否进行高温排液的操作,也不一样。从广东珠三角地区的染厂的设备现状来看,90℃以上排液基本上都可行,超过100℃以上排液的染厂也有。在这里还有因染色师傅的观念不同,对高温排液的理解程度也不同。经多数染厂几年的实践来看,高温排液对减少低聚物在纱线、织物上的沾附,是有帮助的。

3.2去除低聚物

3.2.1染色过程低聚物的分离是不可避免的,要想完全将其在染色过程中解决掉,也是不可能的。所以,染色后的还原清洗就显得非常重要。

3.2.2还原清洗的三元素是:温度、时间和助剂。 我们在多家工厂采集不同的信息,在染厂用中试缸,按正交试验法得到的结果,再通过染厂实际使用后,效果显著。

3.2.3温度偏低,低聚物不易去除;温度偏高,则产生剥色作用。 助剂应用也很关键,经多家染厂使用后,认为还原剂1225比传统工艺中的保险粉,去除低聚物效果更好。增效剂的加入,能使低聚物的去除残余率达到3%以下。烧碱的加入量,应使染浴的PH值达到12以上。选用合适的纱线硅乳,能将未去除的残余低聚物很好的软化。使之能在后面的工序中,自行脱落。

3.2.4还原清洗工艺处方(参考) 加料:(重量比) 品名 小浴比1:4-6 其它浴比 还原剂1225 1.2% 1.5% 增效剂 0.5% 0.7% 烧碱(片) 0.65% 0.85% 纱线硅乳 1.0% 1.3% 温控: 窒温下加增效剂、还原剂、和溶解好的片碱,不升温搅拌5分钟后,直升至80℃,保温20分钟。放水冲洗净,加纱线硅乳,再升温至40℃,保温15分钟,不冲洗出缸。

彻底解决低聚物:广州市赛尼科高新材料有限公司 匀染净SNK 应用实例

一般情况,染厂为了防止和去除低聚物,常采用多种方法:例如,换涤纶原料丶降低染色温度丶清洗设备丶高温排液以及碱性染色等.但都不能从根源上解决低聚物的产生问题,且工艺复杂丶品质控制不稳定,特别是采用碱性染色(色光偏差大丶染料选择性強)等.

为了解决涤纶染色低聚物的产生问题,尤其是低聚物最难去除的筒子纱染色(深宝蓝丶藏青丶黑色等).广州市赛尼科高新材料有限公司最新引进日本技术,研发了一款低聚物去除匀染剂(匀染净SNK)经过大生产实践证明,能有效的解决涤纶染色低聚物产生的问题.只要在同浴染色中加入低聚物去除匀染剂(匀染净SNK)

代替高温匀染剂,就能极佳的解决低聚物("白粉")产生.极大的提升了织物品质,提高了效益!

特性优势

1.具有溶解丶吸附低聚物的功效.

2.能利用特殊的助剂将纤维中的低聚物从纤维内部溶岀,增強低聚物在水中的溶解度.

3.具有抑制染液中低聚物再次沾污纤维表面,提高低聚物在染液中的分散稳定性.

4.用法与常规高温匀染剂相似,都可在酸性条件下进行.

5.安生环保,不含APEO等.

应用实例

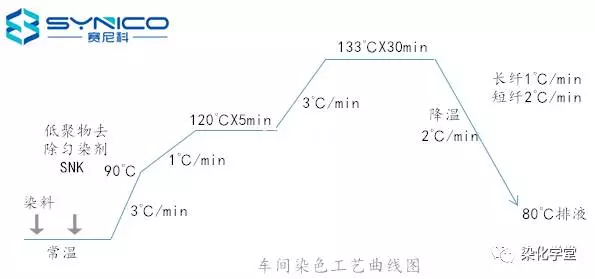

染色工艺处方及条件

涤纶筒子纱线 M g

分散染料(黑) X %

低聚物去除匀染剂(匀染净SNK) 1-2 g/l

HAC 0.5g/l

温度丶时间 : 130℃X40min

浴比 1:10

低聚物测试结果:

工艺对比 低聚物含量检测 | 传统工艺(10次平均值) | 匀染净SNK工艺(10次平均值) |

低聚物质量/mg | 25.2 | 2.2 |

相比传统工艺低聚物去除高效90%

干湿摩擦牢度测试结果:

牢度测试 | 干摩擦牢度(平均10次) | 湿摩擦牢度(平均10次) |

传统工艺 | 4 | 3.0-3.5 |

匀染净SNK | 4.5 | 4.0-4.5 |

低聚物的去除明显有助于提高干湿摩擦牢度0.5-1级

免费索要样品:

手机/微信186 6658 6101