传统的染色工艺都是以水为载体,每染色1Kg织物大约要耗费80-100L水,全球水资源的危机和环保意识的加强,如何少水和无水染色是染整研究的重要方向。因此,无水染色技术值得整个染整行业所关注。

超临界CO2染色技术1989年由德国西北纺织研究中心E.Schollmeyer发明。该技术采用超临界CO2作为染色介质,把染料溶解送到纤维孔隙,使染料快速、均匀地上染到织物上,染色结束后CO2又能与染料充分分离,不需要清洗、烘干等操作过程,未利用的染料可回收。

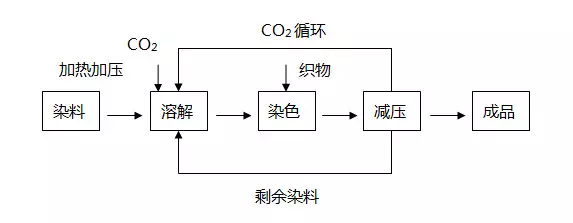

将CO2加热加压到既非气体也非液体的超临界流体状态,由循环泵打压到染料罐和染色罐之间不断循环,超临界CO2流体边溶解染料边为织物上染。染色条件是20~30MPa,80~160℃,染色时间1h左右,染色完成后剩余染料和CO2均可回收并循环使用。

1991年Jasper公司与德国西北纺织研究中心(DTNW)合作研制了第一台半工业化的染色机,该染色机容积67L。(见图1)

1995年德国Uhde(伍德)公司和德国西北纺织中心(DTNW)合作,开发了一台具有染液循环系统的设备,其染色釜容量为30L。这台设备1995年在意大利米兰纺机展上展出,1996年又在日本大阪举行的国际纺机展上展出,受到广泛关注。后来伍德公司不断对设备进行改进,于1999年推出了改进后的设备。(见图2)

1997年,欧盟资助了一项三年期的超临界流体染色研究项目SUPERCOLOR。主要研究由法国纺织研究所承担,设备由瑞士齐木特(Chematur)公司承担制造,并命名为“Rotacolor”。设备容积为7L,承压400bar,加热温度150℃。(见图3)

2005年荷兰代尔夫特科技大学研制了一台40L的超临界流体经轴染色机取得了成功。(见图4)

2008年,荷兰Dyecoo公司,首次进行了超临界CO2染色设备的商业化运作,并与2010年为泰国Yeh集团提供容量达100-200磅的经轴染色装备系统,并可进行一定规模的商业化生产,2011年批量上市。

(图:Dyecoo 公司的无水染色机)

Dyecoo公司和Yeh集团公司合作开发的这台设备将是全球第一台真正意义上的超临界染色生产型设备。

(图:泰国Ye集团网站)

2012年阿迪达斯与泰国YE集团合作,推出了第一款无水染色的T恤,命名:DRYDYE。下面是当时阿迪的宣传图及视频(2012年夏季阿迪销售了首批5万件无水印染T恤):

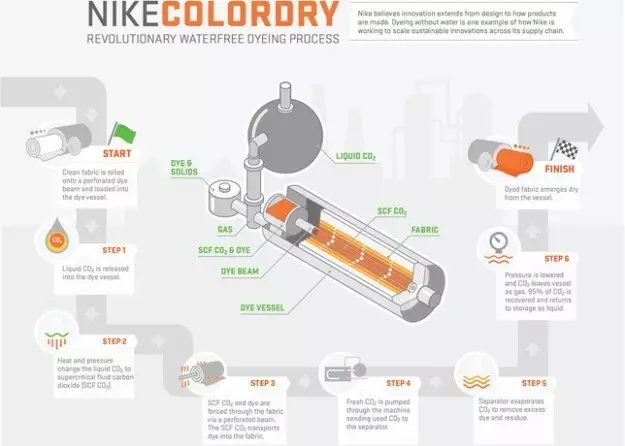

2012 年,Nike对荷兰Dyecoo公司进行了投资,并用于无水染色运动衫等产品的开发。对无水染色命名:ColorDry。

同年,染化巨头亨斯迈和荷兰DyeCoo公司联手开发CO2超临界染色技术。

(图:荷兰Dyecoo公司网站截图)

2013年,Nike主要合作伙伴台湾的远东新世纪公司也投资并购买了荷兰Dyecoo的设备并进行Nike公司ColorDry面料的研发与生产。

中国近几年也在积极研究无水印染技术,Dyecoo的无水染色现在仅限于聚酯纤维,天然纤维(如棉、麻、羊毛等)的前处理、纤维素纤维的染色、其他纤维(锦纶、腈纶等)的染色等方面的无水技术,仍值得我们期待!

广州市赛尼科高新材料有限公司:专为布行染厂客户定制开发面料手感硅油。

成功案例:

1. 广东中大布行开发亲水冰感硅油,奥代尔亲水肤感硅油,各种风格棉用硅油等。

2. 江浙地区刺毛面料专用风格手感硅油,锦棉罗马滑弹硅油,三元共聚嵌段硅油等。

3. 特色增深硅油-手感软滑增深高至50%为客户节省染料成本,提高产品附加值。

4. 长期服务15家布行定制各种面料亲水、软滑、挺滑、松软硅油等手感风格开发。

欢迎布行染厂中间商来样定制。